梱包・積載指示システム

特長

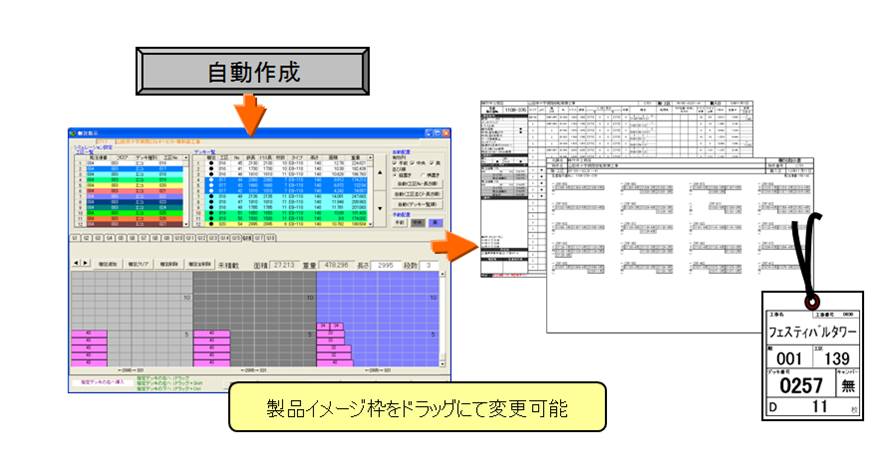

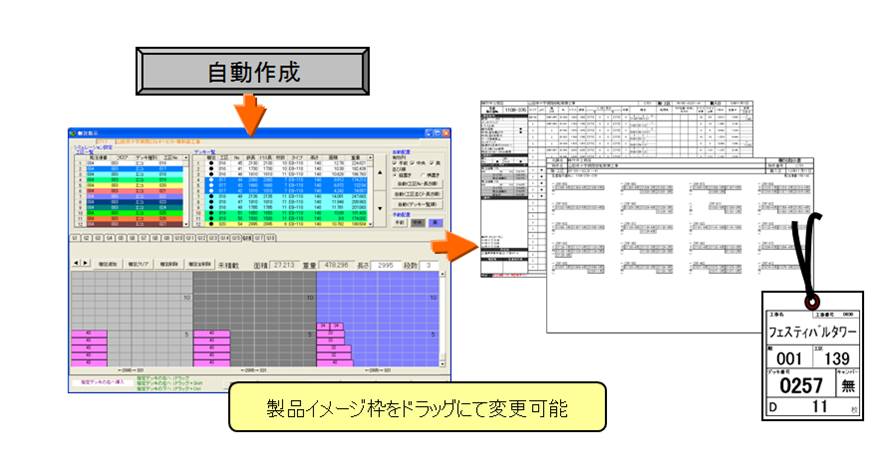

- 様々なサイズの製品(デッキ)の梱包配置図の自動作成を行う。

- 画面上での製品イメージ枠のドラッグにより、簡単に梱包配置が変更可能。

- 同時に梱包順を考慮した生産指示書の作成と針金付荷札を印字する。

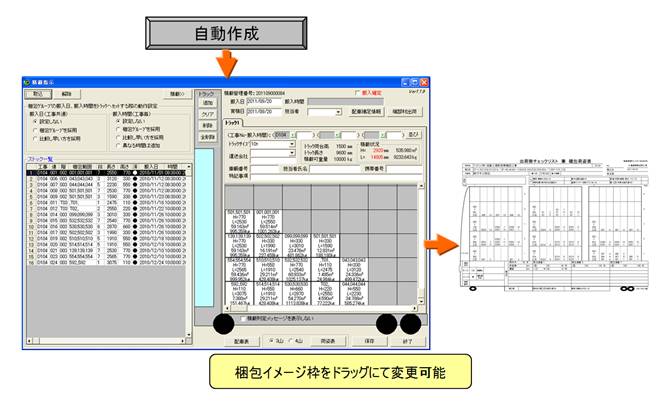

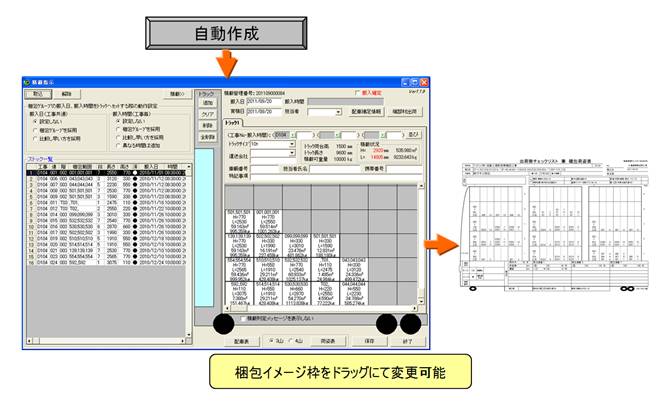

- トラックへの積載配置図の自動作成を行う。

- 画面上での梱包イメージ枠のドラッグにより、簡単に積載配置図が変更可能。

導入前の問題点・導入後の効果

【梱包】

- 製品サイズが不定であるため、製品梱包の際、トラックへの積載を加味した梱包配置図の作成が大変である。

- 梱包毎に括り付ける荷札を大量に手書きしているため時間が掛かり、かつ誤記入・記入漏れが発生している。

【積載】

- トラックから降ろす順番を考慮し、且つ積載効率の高い積載配置図を作成するために時間が掛かっている。

- 積載長・積載重量・積載高を手計算しながら、トラックサイズを調整するためにさらに時間が掛かっている。

- 納品物の変更が掛かると最初からのやり直しとなる。

- トラックへの積載を加味した梱包配置図が自動作成されるようになり、作業時間が短縮された。

- 同時に梱包順に沿った生産指示書を作成することにより、製品の一時保管、製品のピッキング作業が不要になり、生産性が向上した。

- 針金付荷札に直接システムから印刷できるようにし、時間短縮、誤記入・記入漏れの解消ができた。

- 積載効率と降ろす順番を考慮した積載配置図が自動作成されるようになった。もちろんトラックサイズに応じた積載がされるので、積載長・重量・高さの手計算も不要となり、大幅な作業時間の短縮ができた。

- トラックサイズの変更や納品物の変更の対応も簡単にできるようになった。

システム概要

-

01

生産データ取込

-

02

梱包指示

-

03

積載指示

Page Top