計画生産管理システム(金属系)

特長

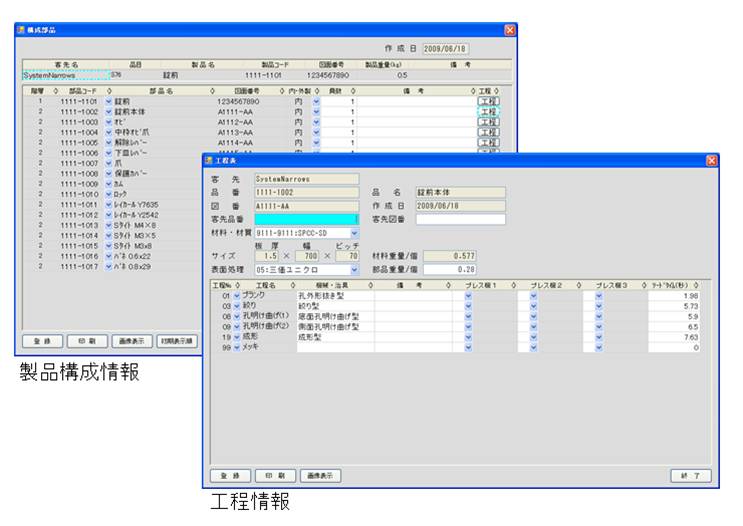

- Excelファイルより部品構成情報をデータベースへ登録し、各部品の受発注、工程の管理を行います。

- マスターデータを元に構成展開を行いますので、発注漏れもなくなり、発注書などの各種書類が出力できる為、転記ミス・記載漏れが無くなります。

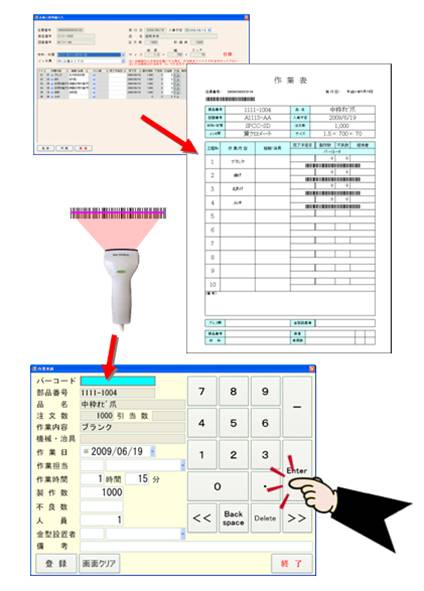

- タッチパネル、バーコードリーダーを使用することで

- 進捗、在庫状況、作業負荷の把握

- 作業者のデータ入力負荷を軽減

- 入力ミスの削減

導入前の問題点・導入後の効果

- 各部品の在庫の把握ができていない。

- 手書きで発注書など作成していたため人間系のミスが多発していた。

- 各工程毎の不良率の管理ができていない。

- 生産計画立案時に人・機械の負荷を把握したい。

- 先行着手の生産管理ができていない。

- データベースへ部品情報等が登録されている為、発注書等の書類が自動で出力できるようになり、発注ミスが無くなった。

- 部品の工程進捗管理ができるようになった。

- 各部品の在庫の把握ができるようになった。

- 伝票の手書きが減少し作業負荷が軽減した。

システム概要

-

01

Excelファイルの取込

現状ご使用のEXCELシートを活用してシステムへマスターデータを取り込みます。

-

02

データベースへ登録

-

03

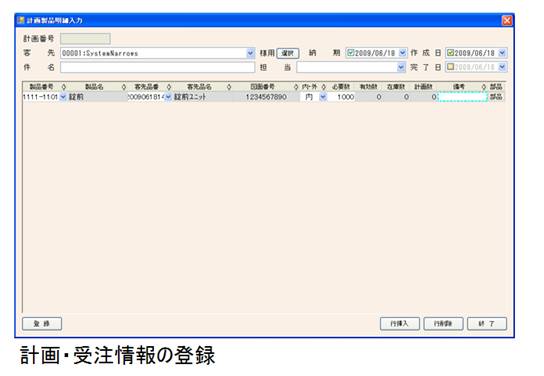

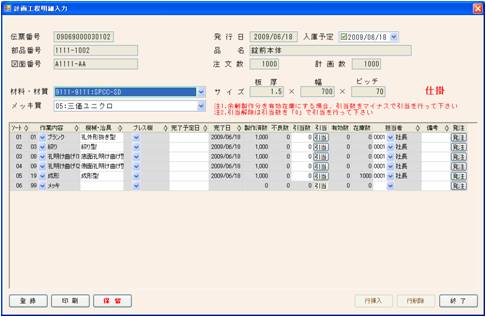

計画入力

-

04

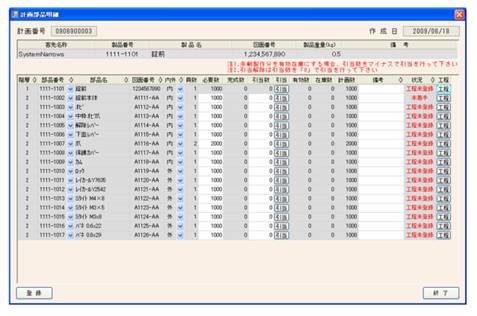

部品計画入力、在庫確認、進捗確認

- 計画、手配時に部品在庫の確認が可能です。

- 製造過程の進捗確認が可能です。

-

05

工程進捗確認、発注入力

必要部品に対して発注予定を登録します。このあと承認を得て発注となります。

-

06

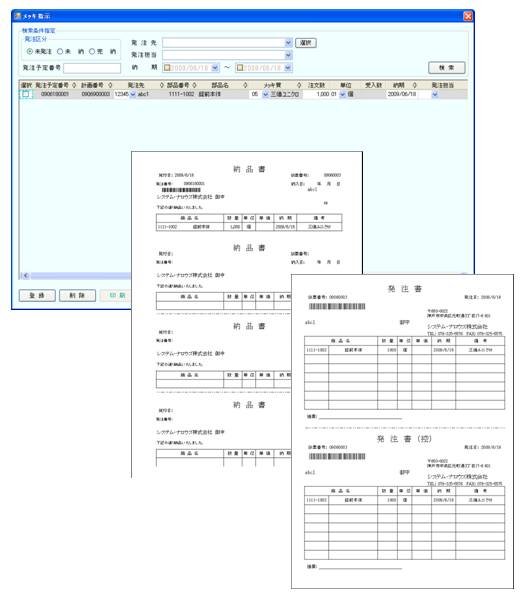

発注指示、発注書納品書出力

承認後、業者に対して注文書を発行します。(バーコード印刷)

-

07

作業表出力、作業実績入力

作業表のバーコードを読み取り、作業時間等の情報をタッチパネルで入力します。軍手をしたままでタッチが可能なので実績報告に手間がかかりません。